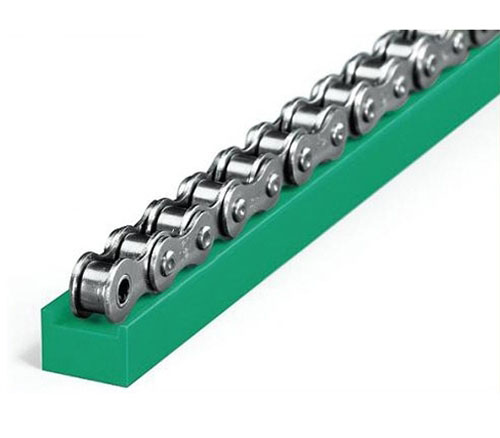

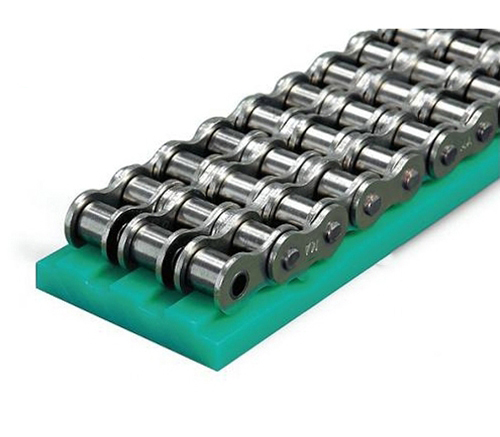

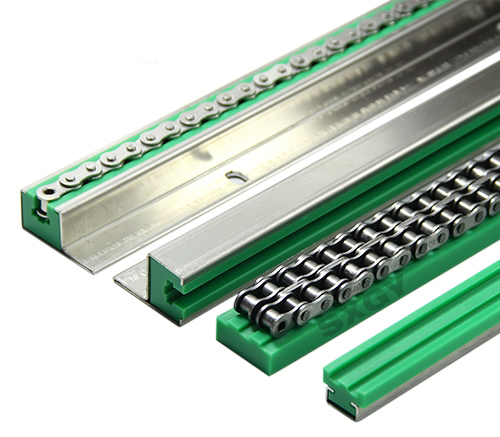

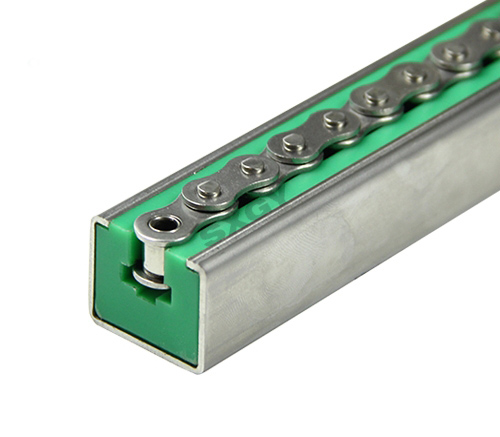

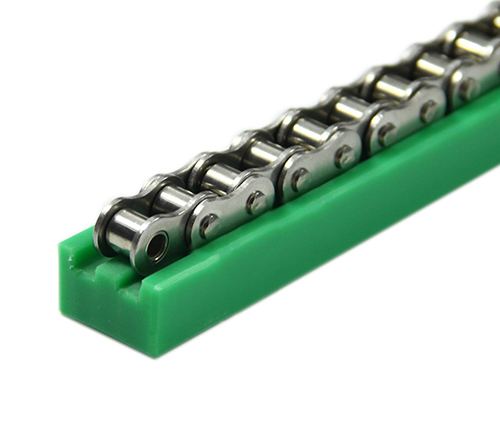

дёҚеҗҢжқҗиҙЁзҡ„й“ҫжқЎеҜјиҪЁеңЁжҖ§иғҪдёҠжңүд»ҘдёӢдё»иҰҒе·®ејӮпјҡ

иҖҗзЈЁжҖ§пјҡ

и¶…й«ҳеҲҶеӯҗйҮҸиҒҡд№ҷзғҜпјҡиҖҗзЈЁжҖ§еұ…еЎ‘ж–ҷд№ӢеҶ пјҢдёҺе…¶е®ғе·ҘзЁӢеЎ‘ж–ҷзӣёжҜ”пјҢе…¶жІҷжөҶзЈЁиҖ—жҢҮж•°йқһеёёдҪҺпјҢжҳҜзўій’ўзҡ„ 1/7пјҢй»„й“ңзҡ„ 1/27гҖӮеҲҶеӯҗйҮҸи¶Ҡй«ҳпјҢиҖҗзЈЁжҖ§и¶ҠеҘҪпјҢиғҪеӨҹй•ҝж—¶й—ҙжүҝеҸ—й“ҫжқЎзҡ„ж‘©ж“ҰпјҢйҖӮз”ЁдәҺй«ҳзЈЁжҚҹзҡ„е·ҘдҪңзҺҜеўғпјҢеҸҜжңүж•Ҳ延й•ҝй“ҫжқЎеҜјиҪЁзҡ„дҪҝз”ЁеҜҝе‘ҪгҖӮ

иҒҡеӣӣж°ҹд№ҷзғҜпјҡе…·жңүдјҳејӮзҡ„иҖҗзЈЁжҖ§пјҢж‘©ж“Ұзі»ж•°жһҒдҪҺпјҢжҳҜдёҖз§ҚиүҜеҘҪзҡ„иҮӘж¶Ұж»‘жқҗж–ҷпјҢеңЁй•ҝжңҹдҪҝз”ЁиҝҮзЁӢдёӯзЈЁжҚҹиҫғе°ҸгҖӮдёҚиҝҮе…¶иҖҗзЈЁжҖ§зӣёжҜ”и¶…й«ҳеҲҶеӯҗйҮҸиҒҡд№ҷзғҜеҸҜиғҪдјҡзЁҚйҖҠдёҖзӯ№пјҢдҪҶеңЁдёҖдәӣеҜ№ж‘©ж“Ұзі»ж•°иҰҒжұӮжһҒй«ҳзҡ„зү№ж®ҠеңәеҗҲеә”з”Ёе№ҝжіӣгҖӮ

еҗҲйҮ‘й’ўпјҡеҗҲйҮ‘й’ўжқҗиҙЁзҡ„й“ҫжқЎеҜјиҪЁзЎ¬еәҰиҫғй«ҳпјҢеӣ жӯӨд№ҹе…·жңүиҫғеҘҪзҡ„иҖҗзЈЁжҖ§гҖӮз»ҸиҝҮйҖӮеҪ“зҡ„зғӯеӨ„зҗҶе’ҢиЎЁйқўеӨ„зҗҶеҗҺпјҢе…¶иҖҗзЈЁжҖ§иғҪеҸҜд»ҘиҝӣдёҖжӯҘжҸҗй«ҳгҖӮдҪҶжҳҜпјҢеҗҲйҮ‘й’ўеҜјиҪЁеңЁй•ҝжңҹдҪҝз”ЁиҝҮзЁӢдёӯеҸҜиғҪдјҡеҸ—еҲ°и…җиҡҖзӯүеӣ зҙ зҡ„еҪұе“ҚпјҢд»ҺиҖҢеҮҸе°‘е…¶иҖҗзЈЁжҖ§гҖӮ

йҷ¶з“·пјҡдҫӢеҰӮж°®еҢ–зЎ…йҷ¶з“·еҜјиҪЁпјҢе…·жңүйқһеёёй«ҳзҡ„зЎ¬еәҰе’ҢиҖҗзЈЁжҖ§пјҢе…¶зЎ¬еәҰд»…ж¬ЎдәҺйҮ‘еҲҡзҹігҖӮеңЁй•ҝжңҹдҪҝз”ЁдёӯпјҢйҷ¶з“·еҜјиҪЁиғҪеӨҹдҝқжҢҒй«ҳзІҫеәҰе’ҢзЁіе®ҡжҖ§пјҢдёҚжҳ“иў«зЈЁжҚҹпјҢзү№еҲ«йҖӮз”ЁдәҺеҜ№иҖҗзЈЁжҖ§иҰҒжұӮжһҒй«ҳзҡ„й«ҳзІҫеәҰи®ҫеӨҮе’ҢжһҒз«Ҝе·ҘдҪңзҺҜеўғгҖӮ

иҖҗеҶІеҮ»жҖ§пјҡ

и¶…й«ҳеҲҶеӯҗйҮҸиҒҡд№ҷзғҜпјҡеҶІеҮ»ејәеәҰеңЁжүҖжңүе·ҘзЁӢеЎ‘ж–ҷдёӯеҗҚеҲ—еүҚиҢ…пјҢзәҰдёәиҖҗеҶІеҮ» PC зҡ„ 2 еҖҚпјҢABS зҡ„ 5 еҖҚпјҢPOM е’Ң PBT зҡ„ 10 дҪҷеҖҚгҖӮ并且еңЁж¶Іж°®дёӯпјҲ-195в„ғпјүд№ҹиғҪдҝқжҢҒдјҳејӮзҡ„еҶІеҮ»ејәеәҰпјҢеңЁеҸ—еҲ°еӨ–еҠӣеҶІеҮ»ж—¶пјҢдёҚжҳ“з ҙиЈӮжҲ–жҚҹеқҸпјҢиғҪеӨҹжүҝеҸ—иҫғеӨ§зҡ„еҶІеҮ»еҠӣгҖӮ

иҒҡеӣӣж°ҹд№ҷзғҜпјҡиҒҡеӣӣж°ҹд№ҷзғҜзҡ„иҖҗеҶІеҮ»жҖ§зӣёеҜ№иҫғе·®пјҢеңЁеҸ—еҲ°иҫғеӨ§зҡ„еҶІеҮ»еҠӣж—¶еҸҜиғҪдјҡеҮәзҺ°з ҙиЈӮжҲ–жҚҹеқҸзҡ„жғ…еҶөгҖӮ

еҗҲйҮ‘й’ўпјҡеҗҲйҮ‘й’ўе…·жңүиҫғй«ҳзҡ„ејәеәҰе’Ңйҹ§жҖ§пјҢе…¶иҖҗеҶІеҮ»жҖ§иҫғеҘҪпјҢиғҪеӨҹжүҝеҸ—дёҖе®ҡзЁӢеәҰзҡ„еҶІеҮ»иҪҪиҚ·гҖӮдҪҶжҳҜпјҢеҗҲйҮ‘й’ўеҜјиҪЁеңЁеҸ—еҲ°ејәзғҲеҶІеҮ»ж—¶пјҢеҸҜиғҪдјҡеҸ‘з”ҹеҸҳеҪўжҲ–ж–ӯиЈӮгҖӮ

йҷ¶з“·пјҡйҷ¶з“·жқҗж–ҷзҡ„и„ҶжҖ§иҫғеӨ§пјҢиҖҗеҶІеҮ»жҖ§зӣёеҜ№иҫғе·®пјҢеңЁеҸ—еҲ°иҫғеӨ§зҡ„еҶІеҮ»еҠӣж—¶е®№жҳ“з ҙиЈӮжҲ–жҚҹеқҸгҖӮдёҚиҝҮпјҢдёҖдәӣз»ҸиҝҮзү№ж®ҠеӨ„зҗҶжҲ–ж·»еҠ дәҶеўһйҹ§жқҗж–ҷзҡ„йҷ¶з“·еҜјиҪЁпјҢе…¶иҖҗеҶІеҮ»жҖ§еҸҜд»Ҙеҫ—еҲ°дёҖе®ҡзҡ„жҸҗй«ҳгҖӮ

иҮӘж¶Ұж»‘жҖ§пјҡ

и¶…й«ҳеҲҶеӯҗйҮҸиҒҡд№ҷзғҜпјҡжңүжһҒдҪҺзҡ„ж‘©ж“Ұеӣ ж•°пјҲ0.05~0.11пјүпјҢж•…иҮӘж¶Ұж»‘жҖ§дјҳејӮгҖӮеңЁж°ҙж¶Ұж»‘жқЎд»¶дёӢпјҢе…¶еҠЁж‘©ж“Ұеӣ ж•°жҳҜ PA66 е’Ң POM зҡ„ 1/2пјҢеңЁж— ж¶Ұж»‘жқЎд»¶дёӢд»…ж¬ЎдәҺиҒҡеӣӣж°ҹд№ҷзғҜгҖӮеҪ“е®ғд»Ҙж»‘еҠЁжҲ–иҪ¬еҠЁеҪўејҸе·ҘдҪңж—¶пјҢжҜ”й’ўе’Ңй»„й“ңеҠ ж¶Ұж»‘жІ№еҗҺзҡ„ж¶Ұж»‘жҖ§иҝҳиҰҒеҘҪпјҢеҸҜеҮҸе°‘й“ҫжқЎдёҺеҜјиҪЁд№Ӣй—ҙзҡ„ж‘©ж“ҰпјҢеҮҸе°‘зЈЁжҚҹе’ҢиғҪйҮҸж¶ҲиҖ—гҖӮ

иҒҡеӣӣж°ҹд№ҷзғҜпјҡжҳҜдёҖз§Қзҡ„иҮӘж¶Ұж»‘жқҗж–ҷпјҢж‘©ж“Ұзі»ж•°жһҒдҪҺпјҢеҮ д№ҺеҸҜд»ҘеңЁж— ж¶Ұж»‘зҡ„жқЎд»¶дёӢе·ҘдҪңпјҢе…·жңүиүҜеҘҪзҡ„иҮӘж¶Ұж»‘жҖ§иғҪе’ҢйҳІзІҳжҖ§пјҢиғҪеӨҹжңүж•ҲеҮҸе°‘й“ҫжқЎзҡ„ж‘©ж“Ұйҳ»еҠӣпјҢиҝҗиЎҢеҷӘйҹігҖӮ

еҗҲйҮ‘й’ўпјҡеҗҲйҮ‘й’ўжң¬иә«зҡ„иҮӘж¶Ұж»‘жҖ§иҫғе·®пјҢйңҖиҰҒе®ҡжңҹж·»еҠ ж¶Ұж»‘жІ№жҲ–ж¶Ұж»‘и„ӮжқҘеҮҸе°‘ж‘©ж“Ұе’ҢзЈЁжҚҹгҖӮ

йҷ¶з“·пјҡйҷ¶з“·жқҗж–ҷзҡ„иҮӘж¶Ұж»‘жҖ§зӣёеҜ№иҫғе·®пјҢйҖҡеёёйңҖиҰҒдёҺе…¶д»–ж¶Ұж»‘жқҗж–ҷй…ҚеҗҲдҪҝз”ЁпјҢд»ҘжҸҗй«ҳе…¶ж¶Ұж»‘жҖ§иғҪгҖӮ

иҖҗжё©жҖ§пјҡ

и¶…й«ҳеҲҶеӯҗйҮҸиҒҡд№ҷзғҜпјҡдёҖиҲ¬иғҪеӨҹеңЁ - 200в„ғ~+80в„ғзҡ„жё©еәҰиҢғеӣҙеҶ…зЁіе®ҡе·ҘдҪңпјҢеңЁдҪҺжё©зҺҜеўғдёӢд»ҚиғҪдҝқжҢҒиҫғеҘҪзҡ„йҹ§жҖ§е’ҢејәеәҰпјҢдҪҶеңЁй«ҳжё©зҺҜеўғдёӢпјҢе…¶жҖ§иғҪеҸҜиғҪдјҡеҸ—еҲ°дёҖе®ҡзҡ„еҪұе“ҚгҖӮ

иҒҡеӣӣж°ҹд№ҷзғҜпјҡе…·жңүиүҜеҘҪзҡ„иҖҗй«ҳжё©жҖ§иғҪпјҢиғҪеӨҹеңЁ 260в„ғзҡ„й«ҳжё©дёӢй•ҝжңҹзЁіе®ҡе·ҘдҪңпјҢзҹӯжңҹдҪҝз”Ёжё©еәҰеҸҜд»Ҙжӣҙй«ҳпјҢйҖӮз”ЁдәҺй«ҳжё©е·ҘдҪңзҺҜеўғгҖӮ

еҗҲйҮ‘й’ўпјҡеҗҲйҮ‘й’ўзҡ„иҖҗжё©жҖ§еҸ–еҶідәҺе…¶е…·дҪ“зҡ„еҗҲйҮ‘жҲҗеҲҶе’ҢзғӯеӨ„зҗҶе·ҘиүәпјҢеҗҲйҮ‘й’ўеңЁй«ҳжё©дёӢе…·жңүиҫғеҘҪзҡ„ејәеәҰе’ҢзЁіе®ҡжҖ§пјҢдҪҶеңЁиҝҮй«ҳзҡ„жё©еәҰдёӢпјҢд№ҹдјҡеҮәзҺ°иҪҜеҢ–гҖҒеҸҳеҪўзӯүй—®йўҳгҖӮ

йҷ¶з“·пјҡйҷ¶з“·жқҗж–ҷе…·жңүдјҳејӮзҡ„иҖҗй«ҳжё©жҖ§иғҪпјҢиғҪеӨҹеңЁй«ҳжё©зҺҜеўғдёӢдҝқжҢҒиүҜеҘҪзҡ„жҖ§иғҪе’ҢзЁіе®ҡжҖ§пјҢдҫӢеҰӮж°®еҢ–зЎ…йҷ¶з“·еҜјиҪЁеҸҜд»ҘеңЁй«ҳиҫҫ 1600в„ғзҡ„зҺҜеўғдёӯдҝқжҢҒзЁіе®ҡгҖӮ

иҖҗи…җиҡҖжҖ§пјҡ

и¶…й«ҳеҲҶеӯҗйҮҸиҒҡд№ҷзғҜпјҡе…·жңүдјҳиүҜзҡ„иҖҗеҢ–еӯҰиҚҜе“ҒжҖ§пјҢйҷӨејәж°§еҢ–жҖ§й…ёж¶ІеӨ–пјҢеңЁдёҖе®ҡжё©еәҰе’Ңжө“еәҰиҢғеӣҙеҶ…иғҪиҖҗеҗ„з§Қи…җиҡҖжҖ§д»ӢиҙЁпјҲй…ёгҖҒзўұгҖҒзӣҗпјүеҸҠд»ӢиҙЁпјҲиҚјжә¶еүӮйҷӨеӨ–пјүпјҢеңЁеҢ–еӯҰи…җиҡҖжҖ§зҺҜеўғдёӯе…·жңүиүҜеҘҪзҡ„зЁіе®ҡжҖ§гҖӮ

иҒҡеӣӣж°ҹд№ҷзғҜпјҡе…·жңүжһҒејәзҡ„иҖҗи…җиҡҖжҖ§пјҢиғҪеӨҹжҠөжҠ—еҗ„з§Қејәй…ёгҖҒејәзўұгҖҒжә¶еүӮзӯүи…җиҡҖжҖ§зү©иҙЁзҡ„дҫөиҡҖпјҢжҳҜдёҖз§Қзҡ„иҖҗи…җиҡҖжқҗж–ҷгҖӮ

еҗҲйҮ‘й’ўпјҡеҗҲйҮ‘й’ўеңЁдёҖиҲ¬зҡ„и…җиҡҖзҺҜеўғдёӯе…·жңүиҫғеҘҪзҡ„иҖҗи…җиҡҖжҖ§пјҢдҪҶеңЁдёҖдәӣејәи…җиҡҖжҖ§зҺҜеўғдёӯпјҢеҰӮејәй…ёгҖҒејәзўұзӯүпјҢеҸҜиғҪдјҡеҸ‘з”ҹи…җиҡҖгҖӮ

йҷ¶з“·пјҡйҷ¶з“·жқҗж–ҷе…·жңүиүҜеҘҪзҡ„иҖҗи…җиҡҖжҖ§пјҢиғҪеӨҹжҠөжҠ—еӨ§еӨҡж•°еҢ–еӯҰзү©иҙЁзҡ„дҫөиҡҖпјҢдёҚжҳ“еҸ‘з”ҹеҢ–еӯҰеҸҚеә”пјҢйҖӮз”ЁдәҺеҗ„з§Қи…җиҡҖжҖ§зҺҜеўғгҖӮ

ејәеәҰе’ҢеҲҡжҖ§пјҡ

и¶…й«ҳеҲҶеӯҗйҮҸиҒҡд№ҷзғҜпјҡе…·жңүдёҖе®ҡзҡ„жңәжў°ејәеәҰпјҢдҪҶзӣёжҜ”еҗҲйҮ‘й’ўе’Ңйҷ¶з“·жқҗж–ҷпјҢе…¶ејәеәҰе’ҢеҲҡжҖ§иҫғдҪҺгҖӮдёҚиҝҮпјҢи¶…й«ҳеҲҶеӯҗйҮҸиҒҡд№ҷзғҜзҡ„жӢүдјёејәеәҰиҫғй«ҳпјҢжңүж— еҸҜеҢ№ж•Ңзҡ„и¶…й«ҳжӢүдјёејәеәҰпјҢйҖҡиҝҮеҮқиғ¶зәәдёқжі•еҸҜеҲ¶еҫ—и¶…й«ҳеј№жҖ§жЁЎйҮҸе’ҢејәеәҰзҡ„зәӨз»ҙгҖӮ

иҒҡеӣӣж°ҹд№ҷзғҜпјҡејәеәҰе’ҢеҲҡжҖ§иҫғе·®пјҢеңЁжүҝеҸ—иҫғеӨ§зҡ„еҺӢеҠӣжҲ–жӢүеҠӣж—¶е®№жҳ“еҸҳеҪўжҲ–жҚҹеқҸгҖӮ

еҗҲйҮ‘й’ўпјҡеҗҲйҮ‘й’ўе…·жңүиҫғй«ҳзҡ„ејәеәҰе’ҢеҲҡжҖ§пјҢиғҪеӨҹжүҝеҸ—иҫғеӨ§зҡ„иҪҪиҚ·е’Ңеә”еҠӣпјҢйҖӮз”ЁдәҺеҜ№ејәеәҰе’ҢеҲҡжҖ§иҰҒжұӮиҫғй«ҳзҡ„еңәеҗҲгҖӮ

йҷ¶з“·пјҡйҷ¶з“·жқҗж–ҷе…·жңүеҫҲй«ҳзҡ„зЎ¬еәҰе’ҢејәеәҰпјҢдҪҶе…¶и„ҶжҖ§иҫғеӨ§пјҢеңЁеҸ—еҲ°дёҚеқҮеҢҖзҡ„еә”еҠӣж—¶е®№жҳ“з ҙиЈӮгҖӮдёҚиҝҮпјҢз»ҸиҝҮзү№ж®ҠеӨ„зҗҶзҡ„йҷ¶з“·еҜјиҪЁпјҢе…¶ејәеәҰе’Ңйҹ§жҖ§еҸҜд»Ҙеҫ—еҲ°дёҖе®ҡзҡ„жҸҗй«ҳгҖӮ

еҜҶеәҰпјҡ

и¶…й«ҳеҲҶеӯҗйҮҸиҒҡд№ҷзғҜпјҡеҜҶеәҰиҫғе°ҸпјҢзәҰдёәй’ўжқҗзҡ„ 1/8пјҢеӣ жӯӨйҮҚйҮҸиҪ»пјҢдҫҝдәҺе®үиЈ…е’Ңжҗ¬иҝҗпјҢеңЁдёҖдәӣеҜ№йҮҚйҮҸжңүиҰҒжұӮзҡ„еңәеҗҲе…·жңүдјҳеҠҝгҖӮ

иҒҡеӣӣж°ҹд№ҷзғҜпјҡеҜҶеәҰд№ҹзӣёеҜ№иҫғе°ҸпјҢеұһдәҺиҪ»иҙЁжқҗж–ҷгҖӮ

еҗҲйҮ‘й’ўпјҡеҗҲйҮ‘й’ўзҡ„еҜҶеәҰиҫғеӨ§пјҢйҮҚйҮҸиҫғйҮҚпјҢеңЁе®үиЈ…е’ҢдҪҝз”ЁиҝҮзЁӢдёӯйңҖиҰҒиҖғиҷ‘е…¶йҮҚйҮҸеҜ№и®ҫеӨҮзҡ„еҪұе“ҚгҖӮ

йҷ¶з“·пјҡйҷ¶з“·жқҗж–ҷзҡ„еҜҶеәҰдёҖиҲ¬д»ӢдәҺи¶…й«ҳеҲҶеӯҗйҮҸиҒҡд№ҷзғҜе’ҢеҗҲйҮ‘й’ўд№Ӣй—ҙпјҢдҪҶе…·дҪ“еҜҶеәҰдјҡеӣ йҷ¶з“·зҡ„з§Қзұ»е’ҢжҲҗеҲҶиҖҢжңүжүҖдёҚеҗҢгҖӮ

www.zgsxgy.com

www.zgsxgy.com